Introduksjon til produksjonsprosessen

Denne produksjonsprosessen bruker mekanisert strandingsbur for fôring.Den har ingen krav til råvarene til slam (ingen urenheter≥5 cm).Det er enkelt og praktisk, sparer arbeid og tid, reduserer kostnader og forbedrer effektiviteten.

1. Fôring: (en helt lukket silo er satt)

Etter at materialene er matet inn i siloen av heisen, start mateventilen og mateskruen, og gå jevnt inn i skruen eller den hydrauliske materen i henhold til den angitte standarden, og bruk materen til å mate materialene inn i crackingkjelen.

2. Pyrolyse

Sprekker, innstilt temperatur 350℃- 470℃.Rotasjonshastigheten til crackingkjelen er 150 sekunder per sirkel.Etter at oljeslamoppsprekkingen er fullført, går resten inn i slaggekstrakteren, som sender resten inn i den vannkjølte slaggbeholderen.Resten legges automatisk i en tonnpose fra høy temperatur til normal temperatur og pakkes for midlertidig lagring.

3. Oppvarming, trykkkontroll

Mer miljøvennlig drivstoffgass brukes til oppvarming.Høytemperaturcracking er utstyrt med fire 30w drivstoffmotorer og fire gasssprøytepistoler, som alle er intelligent kontrollert for å sikre normal temperatur som kreves for crackingproduksjon.

Produksjonsdesigntrykket til utstyret er normalt, det normale produksjonstrykket er 0,01 MPa - -0,02 MPa, og det maksimale innstilte trykket er 0,03 MPa.Under produksjonsprosessen gir trykkkontrollsensoren det trykkfølende signalet.Trykkkontrollsystemet åpner eller lukker trykkavlastningsventilen i henhold til innstilt trykk, og sender ut en alarmpåminnelse for å sikre sikker produksjon av utstyret.

3.4 Produksjonsprosess

Før produksjon, sjekk om den elektriske drivenheten er normal, inkludert (krets, reduksjon, vifte, indusert trekkvifte, sirkulerende vannpumpe), om matevinsjen og utløpsvinsjen fungerer normalt, og om det er noen feil i det intelligente kraftfordelingsskapet. (kontakt vedlikeholdspersonellet før feil, og ikke start den direkte)

Fôringsstadium

Produksjonstrinn: før produksjon, sjekk om drivstoffmotoren, luftpumpen, luftkompressoren og viften er normale, sjekk om vanntetningen mangler vann, hold luftutløpsventilen til vinsjen åpen, hold slaggutløpsventilen lukket, og hold ventilasjonsventilen til damptrommelen åpen, og få deretter ovnen til å rotere fremover i ca. 100 sekunder/sirkel gjennom driften av det intelligente strømfordelingsskapet.Når drivstoffmotoren åpnes for å øke temperaturen med 50℃, lukk utluftingsventilen på gassfordeleren, øk temperaturen sakte til 150℃- 240℃, og den ikke-kondenserbare gassen begynner å bli generert.Det sendes til ovnen for forbrenning gjennom drivstoffgassgjenvinningssystemet.I henhold til mengden ikke-kondenserbar gass, slå av antall drivstoffmotorer etter tur for å opprettholde tilstanden til sakte brann.(Hvis mengden av ikke-kondenserbar gass er stor, vil den bli sendt til en annen gruppe utstyr for forbrenning gjennom manuelle ventiler. Hvis annet utstyr ikke trenger det, kan overskuddet av ikke-kondenserbar gass sendes til det sekundære forbrenningskammeret), og stige deretter sakte til 380-450℃.Sørg for at sprekken er ren.Reduksjon av ikke-kondenserbar gass,

Nitrogen purging system;Den brukes hovedsakelig til å rense behandlingskjelen, gassmottakeren, kondensatoren, oljegasseparatoren og den vannkjølte slaggbeholderen for å erstatte den ikke-kondenserbare gassen med nitrogen.Sikre sikkerheten ved produksjon av utstyr.

Slagging system;Før slaggutslipp skal luftutløpsventilen til vinsjburet lukkes gjennom det intelligente elektriske skapet, askekjølesystemet skal åpnes for overføring, og sirkulasjonsvannpumpen skal åpnes.Når tungoljeventilen åpnes, må en liten mengde tungolje tappes først for å unngå å feste seg til slaggutslippsmerden.Steng tungoljeventilen etter at tungoljen er tappet ut.Ovnskroppen reverserer og starter slaggutslipp i 1-1,5 time.

Materiale til vannkoker: 316L rustfritt stål Q245RQ345R nasjonal standard kjele stålplate

Pyrolysekjele størrelse:φ 2800MM*7700MM

Volum og varmevekslingsareal på sprekkekjelen: 47m3 og 80m2

Kondenseringsmodus og varmevekslingsområde: vannkjøling 90m2

Hovedstrukturform: horisontal rotasjon

Systemtrykk: normalt trykk

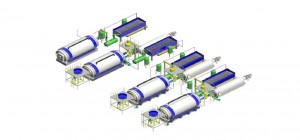

Utstyrsområde: 50m lang, 10m bred og 6m høy

Utstyrsvekt: 50-60t

Eksplosjonssikker prosess: alle elektriske apparater er utstyrt med YB nasjonal standard eksplosjonssikre elektriske apparater

Drivstofforbruk: 600 m naturgass forbrukes per dag for kontinuerlig type³/ D krever 500L/D fyringsolje

Strøm og distribusjonssystem: utstyret er utstyrt med en total effekt på 46,4 kilowatt.

Ett intelligent skrivebordskontrollskap er utstyrt (strømkontroll, temperatur, trykk digital displayalarm, berøringsskjerm intelligent ventildrift og andre funksjoner).

Den gjennomsnittlige strømfordelingen per time er 30kw, og den daglige strømfordelingen er ca. 500-600 kilowattimer..

Innleggstid: Jan-09-2023